Viele Wege führen zum Wasserstoff! Nach dem Ausbau der erneuerbaren Energien und dem Einsatz von elektrischen Energiespeichern stellt die Erzeugung von nachhaltigem Wasserstoff als Ausgangsstoff für synthetische Energieträger den dritten zentralen Baustein der Energiewende dar.

Bei der Elektrolyse wird Wasser mithilfe von elektrischem Strom in die Gase Wasserstoff (H2) und Sauerstoff (O2) zerlegt. Wird der verwendete Strom aus erneuerbaren Quellen gewonnen, spricht man von grünem Wasserstoff. Jede Art der Elektrolyse bietet spezifische Vorteile, weshalb die Wahl der geeigneten Technologie je nach Einsatzszenario variiert.

Während die alkalische Elektrolyse und die Proton-Exchange- Membrane (PEM)-Elektrolyse bereits technisch ausgereift sind, bestehen bei der alkalischen Membran-Elektrolyse und der Hochtemperatur-Elektrolyse noch offene technologische Fragen.

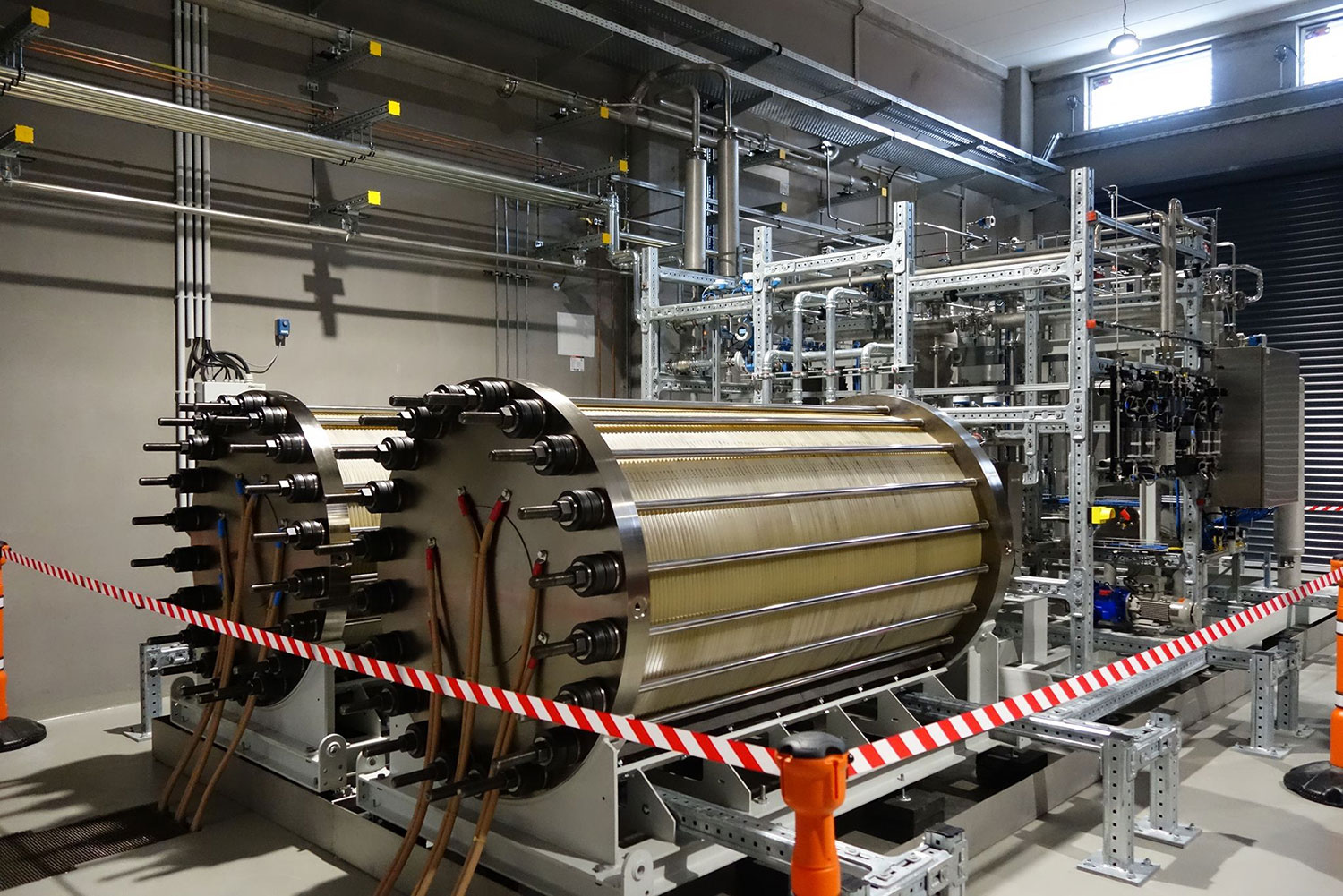

Über viele Jahrzehnte haben sich robuste alkalische Elektrolyseure als zuverlässige Technologie in Kraftwerken und Chemieanlagen im stationären Betrieb mit konstanter Last bewährt. Nun steht jedoch ein Paradigmenwechsel bevor: Die verstärkten Lastschwankungen aufgrund der regenerativen Energien erfordern zusätzliche Konzepte.

Jünger als die alkalische Elektrolyse ist die PEM-Elektrolyse und weist diverse Vorteile auf: Mit ihr kann die verwendete Stromdichte sehr hoch und die Bauweise sehr kompakt sein. Das Verfahren ist dynamisch und die Zelle kann bei hohem Druck betrieben werden. Aufgrund des sauren Mediums erfordert die PEM-Elektrolyse jedoch sehr robuste Materialien, was unter anderem den Einsatz von Edelmetallen für die Elektroden erfordert. Die PEM-Elektrolyse befindet sich derzeit in der Phase des Scale-Ups und der Kostendegression und damit auf dem Weg zur Massenproduktion.

Kompaktere Elektrolyseure und kostengünstige Katalysatormaterialien lassen sich über alkalische Membran-Elektrolysezellen realisieren. Die Grundprozesse sind im Wesentlichen geklärt, aktuell stehen Fragen der Anwendung im Vordergrund.

Die Hochtemperatur-Elektrolyse erfolgt bei Temperaturen über 700 °C und entfaltet ihre Stärken dort, wo Abwärme zur Verfügung steht: Um ihre Reaktionen zu katalysieren, sind keine Edelmetalle nötig und es lassen sich gleichzeitig sehr hohe elektrische Wirkungsgrade erzielen. Diese Systeme können sowohl im Elektrolyse- als auch im Brennstoffzellenmodus genutzt werden. Darüber hinaus ermöglicht sie die Co-Elektrolyse, bei der Wasser in Wasserstoff und Sauerstoff sowie Kohlendioxid in Sauerstoff und Kohlenmonoxid aufgespalten werden. Das Kohlenmonoxid bildet zusammen mit Wasserstoff das »Synthesegas«, welches als Ausgangsstoff für die Herstellung zahlreicher chemischer Produkte dient. Eine vergleichbare Co-Elektrolyse ist auch bei geringeren Temperaturen (< 100 °C) mit z.B. PEM-basierten Elektrolyseuren möglich. Hierbei können neben der Produktion von Synthesegas (Wasserstoff / Kohlenmonoxid) aus Kohlendioxid und Wasser auch die Synthese weiterer chemischer Grundstoffe wie Ameisensäure, Ethylen oder Ethanol ermöglicht werden. Solche Verfahren tragen so maßgeblich zur Defossilisierung chemischer Produkte und zur Synthese nachhaltiger Kraftstoffe für z.B. die Luft- oder Schifffahrt bei, indem sie einen geschlossenen Kohlenstoffkreislauf ermöglichen. Dieses Konzept wird als Carbon Capture and Utilization (CCU) Technologie bezeichnet.

Derzeit wird der größte Anteil an sogenanntem grauem Wasserstoff durch die Dampfreformierung von Erdgas erzeugt, was jedoch mit erheblichen Mengen an freigesetztem Kohlendioxid einhergeht. Eine nachhaltige Alternative besteht darin, das Erdgas durch Biogas (aus Biomassevergasung) zu ersetzen. Werden dafür biogene Reststoffe verwendet, ist dieser Prozess nachhaltig. Zusätzlich zu Erdgas kann auch Kohle als fossiler Rohstoff eingesetzt werden. In einer hydrothermalen Vergasung mit Wasserdampf wird Wasserstoff erzeugt, der auch als schwarzer Wasserstoff bezeichnet wird.

Von blauem Wasserstoff ist die Rede, wenn das bei der Dampfreformierung freigesetzte Kohlendioxid abgetrennt und in Lagerstätten im geologischen Untergrund gespeichert wird. Dieser Prozess wird als Carbon Capture and Storage (CCS) bezeichnet. Obwohl das Kohlendioxid so nicht in die Atmosphäre gelangt, besteht die Herausforderung darin, es dauerhaft und sicher zu lagern. Türkiser Wasserstoff entsteht bei der sogenannten Methanpyrolyse aus Erdgas, wobei Methan durch die Zufuhr von thermischer oder elektrischer Energie in gasförmigen Wasserstoff und festen Kohlenstoff gespalten wird. Dieser Feststoff kann einfach gelagert werden und dient als Ausgangsstoff für vielseitige Anwendungen. Blauer und türkiser Wasserstoff werden derzeit als Brückentechnologie diskutiert, bis Kostensenkungen bei der Elektrolyseurherstellung und ein weltweit wachsendes Angebot von kostengünstigem Strom aus Wind- und Sonnenenergie dafür sorgen, dass grüner Wasserstoff in ausreichenden Mengen zur Verfügung steht.

Ein weiteres Verfahren nutzt Sonnenlicht zur direkten Erzeugung von grünem Wasserstoff, indem Halbleiter das Licht absorbieren und an ihrer Oberfläche katalytisch Wasser spalten. Dieses Verfahren wird in photoelektrochemischen Zellen (PEC) umgesetzt, in denen Ladungsträger erzeugt werden, die dann für die Reduktion zu Wasserstoff bzw. die Oxidation zu Sauerstoff sorgen. Perspektivisch verspricht die direkte PEC-Spaltung von Wasser durch Licht einfache Aufbauten mit geringer Systemkomplexität. Praktisch befindet sich die Technologie aber noch in einem frühen technologischen Reifestadium.

Der Einsatz von photosynthetischen oder (photo-)fermentativen Mikroorganismen stellt eine rein biologische Methode zur Wasserstoffherstellung dar. Einige Vertreter von Mikroorganismen (z. B. Bakterien) und auch einige wenige eukaryotische Einzeller (z. B. Grünalgen) bilden Wasserstoff als Stoffwechselprodukt. Allerdings befinden sich photokatalytische und biologische Verfahren noch im frühen Entwicklungsstadium und können noch nicht abschließend auf ihre potenzielle Marktfähigkeit bewertet werden.

SkalPro – Skalierbare Produktionsprozesse für hocheffiziente Elektroden in der alkalischen Elektrolyse

Um in naher Zukunft hochaktive Elektroden für die alkalische Wasserelektrolyse in hoher Stückzahl produzieren zu können, sind weitere Innovationsschritte erforderlich. Das Fraunhofer- Institut für Fertigungstechnik und Angewandte Materialforschung IFAM hat sich daher zum Ziel gesetzt, ein Verfahren zur Herstellung von Elektroden zu entwickeln und zu erproben. Dieses Verfahren soll es ermöglichen, hochaktive Elektroden zu in großen Mengen und zu geringen Kosten herzustellen. Derzeit sind skalierbare Produktionsverfahren dieser Art nur in begrenztem Umfang auf dem Markt verfügbar. Das übergeordnete Ziel des Projektes ist die Entwicklung einer effizienten, kostengünstigen und ressourcenschonenden Produktionskette im Technikums-Maßstab zur Herstellung von hocheffizienten und langzeitstabilen Elektroden, die den Anforderungen der Elektrolyseindustrie entsprechen.

Integrate – Innovative Designs für alkalische Membran- Elektroden zur kostengünstigen Herstellung von grünem Wasserstoff im Gigawatt-Maßstab

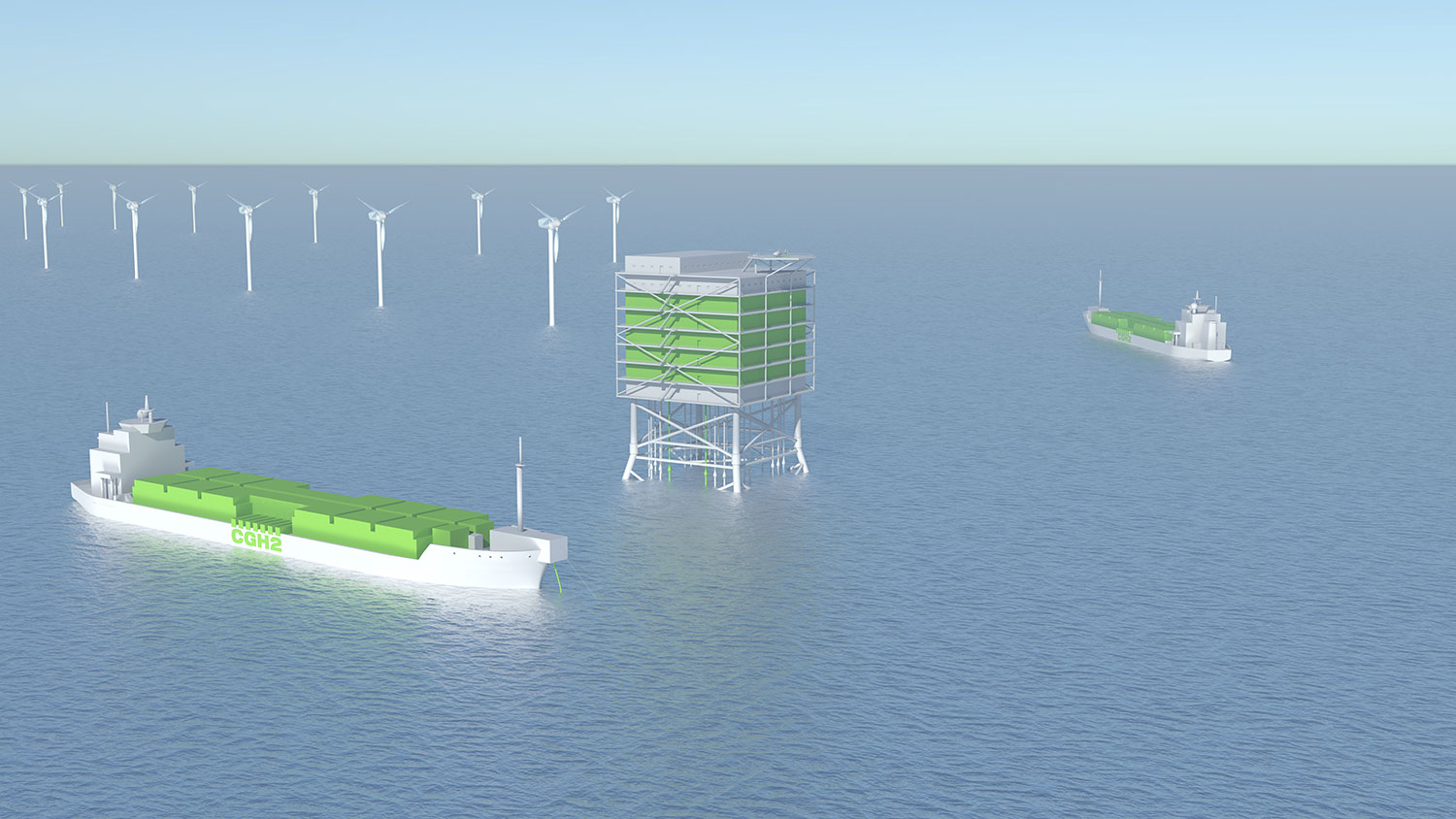

Die vollständige Umstellung des Energiesektors von einer Wirtschaft basierend auf fossilen Energieträgern zu einer, die erneuerbare Energien zu ihrer Grundlage macht: Das ist ehrgeizige Ziel der Industrieländer bis 2050. Allein für Deutschland ergibt sich daraus ein Wasserstoff-Bedarf von 78 Terrawattstunden (TWh) für 2030 und 294 TWh für 2050. Die erforderliche Elektrolysekapazität hängt stark von der Effizienz der Technologie ab, wird aber in der Größenordnung von 44 Gigawatt (GW) Kapazität für 2030 und 213 GW Kapazität für 2050 liegen. Dieses Modell basiert jedoch auf einer Steigerung des Wirkungsgrads der Elektrolysetechnik um 12 % zwischen 2030 und 2050. Um dies zu erreichen, müssen bestehende Elektrolysetechnologien (alkalische Elektrolyse - AEL, Polymerelektrolytmembran- Elektrolyse - PEMEL, Festoxid-Elektrolysezelle - SOEC) weiterentwickelt werden und neue, effizientere Technologien den Weg zur Marktreife finden. Ein Projekt des Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM sieht in der Anionenaustauschmembran- Elektrolyse (AEMEL) die aussichtsreichste Technologie zur Verbesserung des Wirkungsgrades mit Zellspannungen von 1,8 V bei einer Stromdichte von 1,5 A/cm² bis 2030. Die Hauptvorteile dieser Technologie bestehen darin, dass der ohmsche Innenwiderstand durch den Einsatz einer Anionenaustauschmembran (AEM), der dem PEMEL entspricht, radikal reduziert werden kann. Im Gegensatz zum PEMEL erlaubt das alkalische Medium jedoch die Verwendung von Übergangsmetallen in allen Komponenten. Damit ist eine geringe Kritikalität für alle Materialien und die Skalierung der Technologie im Gegensatz zum PEMEL gegeben. Das Projekt umfasst den Entwurf und die Optimierung eines neuartigen Anionenaustauschmembran- Elektrolyseurs (AEMEL), der für den GW-Markt konzipiert wurde, um die Kosten für die Wasserstoffproduktion zu minimieren. Neu sind dann die Elektrodenzusammensetzung, die chemische Struktur der Membran, die durch Modellierung optimierte Katalysatorschicht-Struktur, das Verwenden neuer poröser Transportschichten und die Implementierung der Ergebnisse in einen AEMEL Stack.